Prototipado rápido: FDM vs SLA vs SLS (guía completa 2025/26)

Si alguna vez has tenido una idea en la cabeza y has querido convertirla en un objeto real en cuestión de horas, ya conoces la magia del prototipado rápido. La impresión 3D ha democratizado el acceso a herramientas que antes solo estaban al alcance de grandes empresas, y hoy puedes materializar un diseño en tu escritorio con una inversión razonable. Pero elegir la tecnología correcta marca la diferencia entre un prototipo funcional y una pieza que no cumple tus expectativas.

En esta guía comparamos las tres tecnologías de impresión 3D más relevantes para el prototipado rápido: FDM (Fused Deposition Modeling), SLA (Stereolithography) y SLS (Selective Laser Sintering). Entenderás cuándo usar cada una, qué materiales aceptan, qué nivel de detalle alcanzan y cuánto cuestan realmente. Si estás explorando el diseño de producto como futuro profesional, el Grado en Diseño y Desarrollo de Producto de UDIT te da acceso a estas tecnologías desde el primer año, con proyectos reales y mentoría técnica continua.

¿Qué es el prototipado rápido y por qué importa?

El prototipado rápido es el proceso de fabricar una representación física de tu diseño en el menor tiempo posible. No hablamos de producción en serie, sino de iteración rápida: diseñas, imprimes, pruebas, ajustas y vuelves a imprimir. Este ciclo comprimido te permite validar ideas, detectar errores de diseño y comunicar tu concepto con claridad antes de invertir en moldes o herramentales costosos.

Hasta hace una década, fabricar un prototipo funcional podía llevar semanas y miles de euros. Hoy, con una impresora 3D y el archivo digital correcto, puedes tener tu pieza en horas y por un coste que rara vez supera los 50 €. Esta velocidad y accesibilidad han transformado el diseño de producto, el desarrollo de dispositivos médicos, la ingeniería mecánica y el diseño industrial.

Las tres tecnologías que dominan el prototipado rápido en 2025

Cada tecnología tiene su lógica interna, sus ventajas y sus limitaciones. No existe una "mejor" opción universal: existe la mejor opción para tu proyecto concreto. Vamos a desglosarlas.

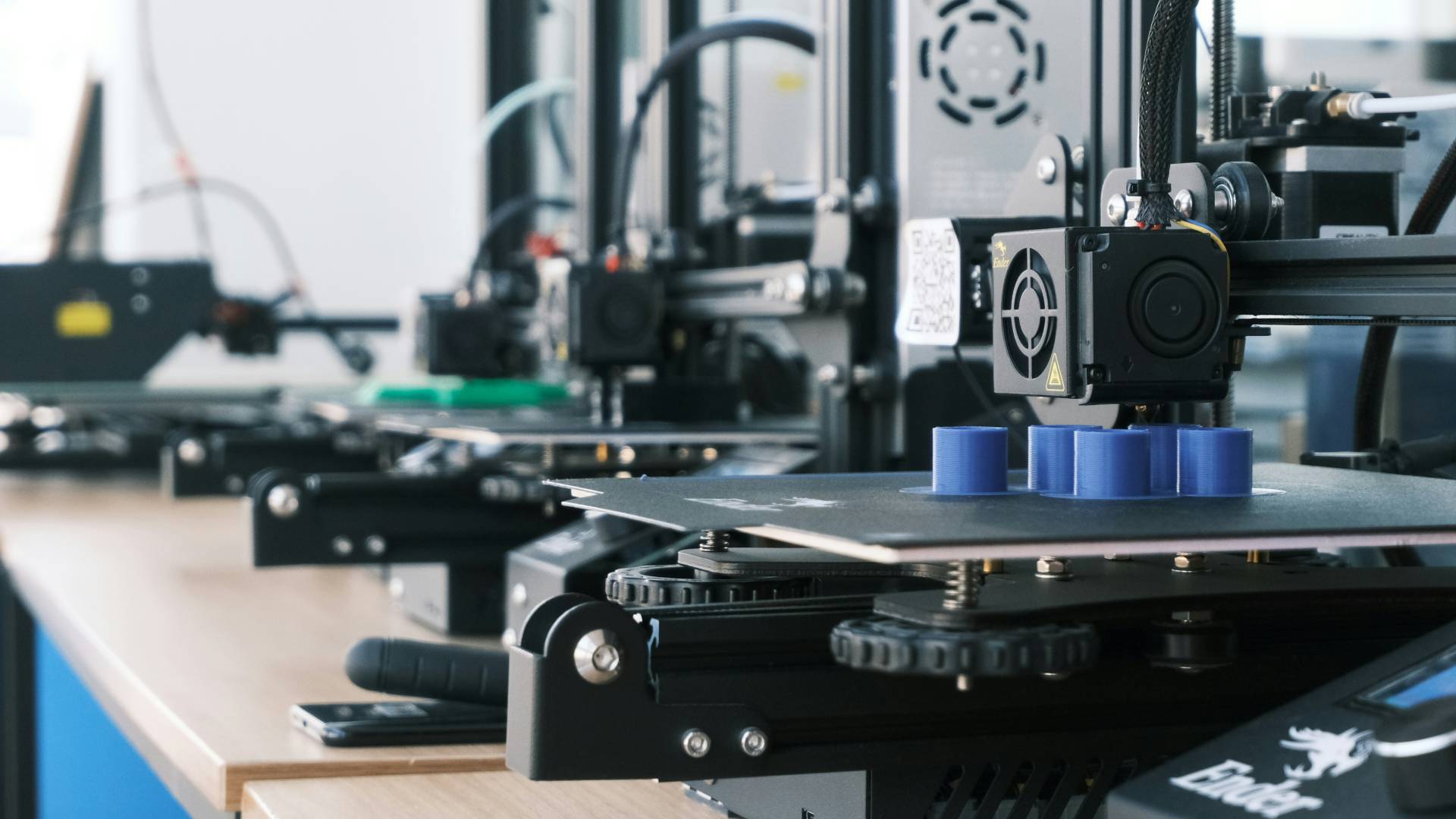

FDM (Fused Deposition Modeling): la opción más accesible y versátil

¿Cómo funciona?

La impresión FDM deposita filamento plástico fundido capa por capa, como si fuera una pistola de pegamento caliente ultra precisa. Un cabezal extrusor calienta el filamento (normalmente PLA, PETG o ABS) hasta que se vuelve maleable, lo deposita siguiendo el patrón de tu diseño y deja que se enfríe para solidificarse. Después repite el proceso en la siguiente capa hasta completar la pieza.

Ventajas del FDM

- Accesibilidad económica: Puedes empezar con impresoras desde 200 € y los materiales son baratos (entre 15 € y 30 € el kilo de filamento).

- Variedad de materiales: PLA (biodegradable, fácil de imprimir), PETG (resistente, más flexible), ABS (duradero, resistente al calor), TPU (flexible como el caucho), nylon (resistente a la abrasión), composites con fibra de carbono o madera.

- Facilidad de uso: La curva de aprendizaje es suave. En una tarde puedes estar imprimiendo piezas funcionales.

- Reparación y mantenimiento sencillos: Las piezas de repuesto son asequibles y las comunidades online están llenas de tutoriales.

Limitaciones del FDM

- Acabado superficial visible: Las capas son perceptibles al tacto y a la vista. Si necesitas una pieza con aspecto pulido, tendrás que lijar y pintar.

- Resolución limitada: La altura de capa suele estar entre 0,1 mm y 0,3 mm. Para detalles muy finos (como texturas pequeñas, bisagras delicadas o geometrías complejas), el FDM se queda corto.

- Anisotropía: Las piezas son más débiles en el eje Z (perpendicular a las capas). Si aplicas fuerza en esa dirección, pueden romperse por delaminación.

- Soportes visibles: Las geometrías con voladizos necesitan soportes que dejan marcas en la pieza.

¿Cuándo usar FDM?

- Prototipos funcionales que no requieren detalle extremo.

- Piezas mecánicas para pruebas de ensamblaje.

- Iteraciones rápidas donde el coste y la velocidad son prioritarios.

- Proyectos educativos o personales donde el acabado no es crítico.

Ejemplo real: Imagina que estás diseñando una carcasa para un dispositivo electrónico. Con FDM puedes imprimir versiones iterativas para probar el ajuste de los componentes, validar los agujeros de los tornillos y comprobar la ergonomía, todo en menos de 24 horas y por menos de 5 € por iteración.

SLA (Stereolithography): precisión y acabado profesional

¿Cómo funciona?

La impresión SLA usa un láser UV para solidificar resina líquida capa por capa. La pieza se construye sumergida en un tanque de resina, y el láser dibuja cada capa con una precisión milimétrica. Después de cada capa, la plataforma de construcción sube ligeramente y el proceso se repite. Una vez terminada, la pieza se lava en alcohol isopropílico para eliminar el exceso de resina y se cura con luz UV para alcanzar su máxima resistencia.

Ventajas del SLA

- Resolución excepcional: Capas de hasta 25 micras (0,025 mm). Ideal para detalles finos, texturas, roscas pequeñas y geometrías orgánicas.

- Acabado superficial suave: Las piezas salen con un acabado casi pulido, sin las líneas de capa visibles del FDM.

- Isotropía: Las piezas tienen propiedades mecánicas uniformes en todas las direcciones.

- Variedad de resinas especializadas: Resinas transparentes, flexibles, resistentes al calor, biocompatibles (para uso médico) o castables (para joyería y odontología).

Limitaciones del SLA

- Coste superior: Las impresoras SLA de calidad empiezan en torno a los 400 € - 500 €, y las resinas cuestan entre 40 € y 150 € el litro (dependiendo de las propiedades específicas).

- Postprocesado obligatorio: Lavar, curar y eliminar soportes lleva tiempo y requiere un espacio dedicado con ventilación.

- Fragilidad de algunas resinas: Las resinas estándar pueden ser quebradizas. Si necesitas piezas que soporten impactos, tendrás que elegir resinas específicas (más caras).

- Vida útil de las resinas: La resina puede degradarse con el tiempo si no se almacena correctamente.

¿Cuándo usar SLA?

- Prototipos que requieren alta fidelidad visual y dimensional.

- Piezas para presentaciones a clientes o inversores.

- Modelos de arquitectura, maquetas, figuras o joyería.

- Prototipos funcionales con detalles finos (bisagras pequeñas, encastres precisos, texturas).

Ejemplo real: Estás diseñando un prototipo de auriculares in-ear personalizados. Con SLA puedes capturar la geometría orgánica del canal auditivo con una precisión que garantiza el ajuste perfecto, algo imposible con FDM. Además, el acabado suave permite probar el producto directamente sin postprocesado extenso.

SLS (Selective Laser Sintering): resistencia industrial sin soportes

¿Cómo funciona?

La impresión SLS usa un láser de alta potencia para fusionar partículas de polvo (normalmente nylon o poliamida) capa por capa. El proceso ocurre en una cámara precalentada llena de polvo, y el láser sinteriza (fusiona sin fundir completamente) las partículas según el patrón del diseño. El polvo no sinterizado actúa como soporte natural, lo que significa que puedes imprimir geometrías complejas sin necesidad de estructuras adicionales.

Ventajas del SLS

- Sin necesidad de soportes: El polvo no sinterizado sostiene la pieza durante la impresión, lo que permite geometrías imposibles con otras tecnologías.

- Resistencia mecánica superior: Las piezas son fuertes, duraderas y funcionales. Puedes usarlas directamente en aplicaciones de ingeniería.

- Isotropía completa: Propiedades mecánicas uniformes en todas las direcciones.

- Libertad de diseño: Geometrías entrelazadas, canales internos, voladizos extremos... todo es posible.

- Producción de múltiples piezas en una sola impresión: Puedes llenar la cámara de construcción con decenas de piezas pequeñas y aprovechar al máximo el espacio.

Limitaciones del SLS

- Coste elevado: Las impresoras SLS profesionales empiezan en torno a los 5.000 € - 10.000 € (y las industriales superan los 100.000 €). El polvo cuesta entre 60 € y 100 € el kilo.

- Acabado superficial rugoso: Las piezas tienen una textura granulada que requiere postprocesado si necesitas un acabado liso (pulido, vibrado, pintura).

- Complejidad operativa: Requiere control de temperatura preciso, ventilación adecuada y limpieza exhaustiva entre impresiones.

- Menos accesible para uso personal: Por el coste y la complejidad, SLS suele reservarse para entornos educativos, laboratorios de diseño o servicios de impresión profesional.

¿Cuándo usar SLS?

- Prototipos funcionales que deben soportar carga mecánica real.

- Piezas de uso final de tirada corta (100-1000 unidades).

- Geometrías complejas con ensamblajes integrados o canales internos.

- Validación de diseños antes de inyección de plástico o mecanizado CNC.

Ejemplo real: Estás desarrollando un dron personalizado y necesitas probar las piezas estructurales antes de invertir en moldes. Con SLS puedes imprimir los brazos, los soportes de motores y las carcasas electrónicas con nylon, probarlos en vuelo real y validar su resistencia a vibraciones e impactos. Si funcionan, tienes la confianza para pasar a producción.

Comparativa directa: FDM vs SLA vs SLS

Para ayudarte a decidir, aquí tienes una tabla que resume las diferencias clave:

Criterio | FDM | SLA | SLS |

Resolución | Media (0,1 - 0,3 mm) | Alta (0,025 - 0,1 mm) | Media-Alta (0,1 mm) |

Acabado superficial | Líneas de capa visibles | Suave, casi pulido | Rugoso, granulado |

Resistencia mecánica | Media, anisotrópica | Media, isotrópica (depende de la resina) | Alta, isotrópica |

Necesidad de soportes | Sí | Sí | No |

Variedad de materiales | Alta (PLA, PETG, ABS, TPU, nylon, composites) | Alta (resinas estándar, flexibles, biocompatibles, castables) | Media (nylon, poliamida, TPU) |

Coste de entrada (impresora) | 200 € - 1.000 € | 400 € - 3.000 € | 5.000 € - 100.000 €+ |

Coste de materiales | Bajo (15 € - 30 €/kg) | Medio (40 € - 150 €/L) | Alto (60 € - 100 €/kg) |

Postprocesado | Opcional (lijado, pintura) | Obligatorio (lavado, curado) | Opcional (pulido, pintura) |

Velocidad de impresión | Media (3-12 horas) | Rápida (1-8 horas) | Media-Lenta (8-24 horas) |

Mejor para... | Prototipos funcionales de bajo coste, iteración rápida | Alta fidelidad visual, detalles finos, presentaciones | Piezas funcionales resistentes, geometrías complejas, validación de ingeniería |

Cómo elegir la tecnología correcta para tu proyecto

La decisión no es técnica sino estratégica. Hazte estas preguntas antes de empezar:

1. ¿Qué nivel de detalle necesitas?

- Bajo-medio: FDM es suficiente.

- Alto: SLA es tu opción.

- Medio con resistencia mecánica: SLS.

2. ¿Para qué vas a usar el prototipo?

- Pruebas de ensamblaje o ajuste: FDM.

- Presentación visual o pruebas de ergonomía: SLA.

- Validación funcional bajo carga: SLS.

3. ¿Cuánto puedes gastar?

- Presupuesto ajustado: FDM.

- Presupuesto medio: SLA.

- Presupuesto amplio o acceso a laboratorio: SLS.

4. ¿Qué propiedades mecánicas necesitas?

- No críticas: FDM o SLA (con resina estándar).

- Resistencia media: FDM con PETG o nylon.

- Resistencia alta: SLS con nylon o SLA con resinas técnicas.

5. ¿Tienes acceso a equipamiento y espacio para postprocesado?

- No: FDM es la opción más limpia.

- Sí, con ventilación: SLA es viable.

- Sí, en un laboratorio equipado: SLS es posible.

El papel del prototipado rápido en el diseño de producto profesional

En el Grado en Diseño y Desarrollo de Producto de UDIT, el prototipado rápido no es una asignatura opcional: es una herramienta transversal que usas desde el primer año. Aprendes a elegir la tecnología correcta según la fase del proyecto, el presupuesto y los objetivos de validación. Trabajas con las tres tecnologías (FDM, SLA y SLS) en proyectos reales, y entiendes no solo cómo imprimir, sino qué imprimir, cuándo y por qué.

El diseño de producto profesional exige criterio técnico. No basta con saber usar una impresora 3D; tienes que entender las tolerancias, las propiedades de los materiales, las limitaciones de cada tecnología y el flujo completo desde el boceto hasta la pieza final. Esa visión integrada es lo que te convierte en un diseñador de producto competente, no en un simple usuario de software.

Errores comunes al empezar con el prototipado rápido

1. Elegir la tecnología por moda, no por necesidad

Muchas personas empiezan con SLA porque "se ve profesional", pero acaban frustradas con el postprocesado. Empieza con FDM si estás aprendiendo. Es más tolerante, más barata y te permite cometer errores sin arruinarte.

2. Ignorar las tolerancias dimensionales

Cada tecnología tiene su margen de error. FDM puede desviarse hasta ±0,3 mm; SLA hasta ±0,1 mm; SLS hasta ±0,15 mm. Si diseñas un encastre con tolerancias de 0,05 mm y lo imprimes en FDM, no encajará. Aprende a compensar en el diseño.

3. No optimizar el diseño para la tecnología elegida

Un diseño pensado para inyección de plástico no funciona igual en impresión 3D. Voladizos, espesores de pared, ángulos de desmoldeo... todo cambia. Adapta tu diseño a la tecnología, no al revés.

4. Subestimar el postprocesado

Una pieza recién impresa rara vez es la pieza final. Lijar, pintar, curar, ensamblar... todo eso lleva tiempo. Inclúyelo en tu planificación.

5. No documentar las iteraciones

Cada prototipo es un aprendizaje. Si no documentas qué funcionó y qué no, repetirás errores. Lleva un registro de parámetros de impresión, materiales, tiempos y resultados.

Conclusión

El prototipado rápido no es solo una herramienta; es una mentalidad. Te permite fallar rápido, aprender de cada iteración y llegar a soluciones robustas en una fracción del tiempo que requieren los métodos tradicionales. FDM te da accesibilidad y versatilidad para iterar sin parar. SLA te da precisión y acabado para prototipos de presentación. SLS te da resistencia y libertad geométrica para validar diseños complejos bajo carga real.

No existe una tecnología perfecta, pero sí existe la tecnología perfecta para tu proyecto. Aprende a elegir con criterio, domina las tres opciones y tendrás una ventaja competitiva enorme en el mercado del diseño de producto.

Si tu objetivo es convertirte en un diseñador de producto profesional con dominio técnico real, el Grado en Diseño y Desarrollo de Producto de UDIT te da acceso a las tres tecnologías desde el primer año, con proyectos aplicados, mentoría técnica continua y un enfoque centrado en la ejecución. No solo aprendes teoría; fabricas, pruebas, iteras y entregas prototipos funcionales que resuelven problemas reales.

El futuro del diseño de producto está en las manos de quienes saben materializar ideas con velocidad, precisión y criterio. El prototipado rápido es tu punto de partida. ¿Estás listo para empezar?

Preguntas frecuentes

1. ¿Cuál es la tecnología de impresión 3D más barata para empezar con el prototipado rápido?

FDM es la opción más accesible. Puedes empezar con una impresora decente por 200 € - 400 € y el material cuesta entre 15 € y 30 € el kilo. Es ideal para aprender los fundamentos del prototipado rápido sin una inversión inicial alta. Si estás explorando el diseño de producto como carrera, el Grado en Diseño y Desarrollo de Producto de UDIT te da acceso a las tres tecnologías desde el inicio, lo que te permite elegir la mejor herramienta para cada proyecto sin limitaciones económicas.

2. ¿Qué tecnología debo usar si necesito prototipos con detalles muy finos?

SLA es la mejor opción para alta resolución y acabado suave. Alcanza capas de hasta 25 micras (0,025 mm), lo que la hace perfecta para maquetas arquitectónicas, modelos médicos, joyería o cualquier prototipo donde el detalle visual sea crítico. Las piezas salen con un acabado casi pulido, aunque requieren postprocesado (lavado en alcohol isopropílico y curado UV).

3. ¿Puedo usar prototipos impresos en 3D para pruebas funcionales reales?

Sí, pero depende de la tecnología y el material. Con FDM, puedes usar PETG o nylon para piezas funcionales con resistencia media. Con SLA, existen resinas técnicas (como las resistentes al calor o al impacto) que permiten pruebas funcionales, aunque suelen ser más caras. Con SLS, las piezas de nylon tienen propiedades mecánicas comparables a piezas moldeadas por inyección, lo que las hace ideales para validación funcional exigente. En el Grado en Diseño y Desarrollo de Producto de UDIT, aprendes a seleccionar el material y la tecnología correctos según el tipo de validación que necesitas.

4. ¿Qué tecnología no necesita soportes de impresión?

Solo SLS imprime sin soportes. El polvo no sinterizado actúa como soporte natural durante la impresión, lo que permite geometrías complejas, voladizos extremos y ensamblajes integrados sin estructuras adicionales. Tanto FDM como SLA necesitan soportes para voladizos y geometrías colgantes, y estos soportes dejan marcas en la pieza que hay que eliminar en el postprocesado.

5. ¿Cuánto tiempo se tarda en imprimir un prototipo con cada tecnología?

El tiempo de impresión depende del tamaño de la pieza, la resolución elegida y la complejidad de la geometría:

- FDM: Entre 3 y 12 horas para piezas medianas (10 x 10 x 10 cm) con resolución estándar (0,2 mm).

- SLA: Entre 1 y 8 horas para piezas similares, aunque el postprocesado (lavado y curado) añade 30-60 minutos adicionales.

- SLS: Entre 8 y 24 horas, pero puedes imprimir múltiples piezas en la misma sesión, lo que optimiza el tiempo si necesitas varias unidades.

La velocidad no lo es todo: lo importante es elegir la tecnología que te da el resultado correcto en el tiempo que necesitas.